特点:

- 适用于模具温度高达150℃( 302℉)的情况

- 周期长

- 水溶性

- 应用范围广泛

产品简介:

Lusin ® RA4705T是一种不含硅酮的通用脱模剂,以生物基油和添加剂为基础。它适用于最高150℃( 302℉)的应用温度(模具温度)。除了出色的脱模性能外,Lusin RA4705T还展现出卓越的爽滑效果,同时具备高抗压性。

典型特征:

活性成分外观:液体,淡黄色

活性成分密度 20℃(68℉)时:0.9g/ml

应用:

该产品必须涂于干净的金属表面,薄而均匀地喷洒。特别注意边缘和凹槽处。使用前请充分摇匀。

在涂敷 Lusin® RA4705T之前,建议先用Lusin MC1718作为模具清洗剂,或者用LusinCleanL11作为脱脂剂。

如果需要对零件进行后续处理,例如金属涂层、喷漆等,建议先进行初步测试。

脱模剂的残留物很容易通过将零件在水和清洁剂的混合液中冲洗掉来清除。

存储/运输:

Lusin® RA4705T应放在室内干燥处、常温环境储存和处理。

有关储存、处理、危害等更多信息,请参阅MSDS。

保质期:

气雾剂和散装产品保质期为 24 个月

包装:

气雾剂:400ML/罐,12 罐/箱

注塑过程中油污的问题是一直困扰着大家,油污造成的生产浪费也是不计其数,油污也会影响塑料制品的电镀喷涂等二次加工。

那么油污是如何产生的呢?主要有三方面的原因:

- 防锈剂喷在模具上,直接渗入模具内造成油污的问题;

- 顶针油的不耐润滑性,在生产过程中容易渗出模具造成油污的产品;

- 一方面清洗剂清洗防锈剂时将防锈剂带入模具内,另一方面清洗剂会将润滑油溶解从而造成油污渗出;

lusin protect G31 和lusin 的顶针油能彻底的解决这些油污的问题;

以下是维护类产品使用时注意事项。

模具维护类产品的使用注意事项:

| 系列 |

品名 |

规格 |

用途 |

| 喷雾罐 |

蜡型防锈剂G31 |

400ml/罐 12罐/箱 |

干性、不流动,1至2年的长期防锈。该防锈剂上机前无需用清洗剂清洗,可直接打产品带掉。皮纹面3模内,镜面高光面10模内。局部擦拭 |

| 除脂剂L11 |

400ml/罐 12罐/箱 |

高效去除模具或产品表面的防锈剂、脱模剂等油污的残留,符合白色家电产业的欧标无卤要求。 |

| 模具清洗剂L21 |

400ml/罐 12罐/箱 |

去除模具表面的低分子析出物(或称之为汽痕),解决制品发亮问题。 |

| 白色膏状顶针油PZO152 |

400ml/罐 12罐/箱 |

2至3万模次的高压、高温润滑,模具在150℃以下的固态润滑,不往外渗油污。 |

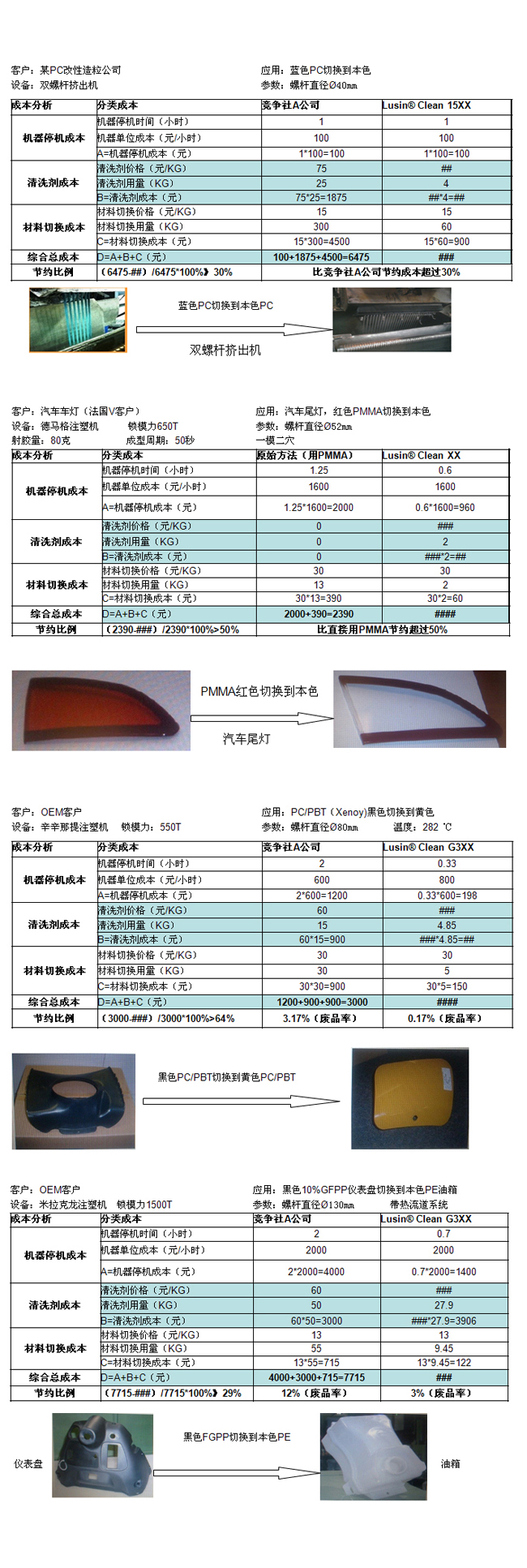

防锈剂lusin cleanG31 成本分析:

根据客户提供的信息:洗一次模具需要用3~4罐清洗剂;洗完后需打掉5~7模制品后能够打出合格品:

成本:3*21元(每罐清洗剂的成本)+6*30元(每个制品的成本,按照平均2公斤/个*15=30元)>>**元/罐(lusin cleanG31的成本);用lusin需要打掉2模,另外还有防锈剂本身的成本按照每台设备平均每天换模一次计算,按照20台注塑机生产计算,每天防锈剂的用量3瓶/月计算,90瓶/月,一年按照工作300天计算:

国产防锈的使用造成的实际成为151.5万元/年,而用lusin的成本为**.5万/年,用G31,公司每年可多赚钱:151.5-**>>60万元;目前是按照每台设备平均每天换模一次计算,越多换模成本也就越高。另外还没计算清洗剂用完之后的合格率的成本。

顶针油lusin lub pzo152

防锈剂和顶针油是造成油污问题的关键所在;顶针油所造成的成本浪费可直接从报废的制品数来计算:

按照20台的设备计算预估,每周保养一次,3罐/次,每月用量约12罐/月;每月造成的报废数:20 台*4模*4次=320个/月;每年费用:320*10个月*30元/个制品=96000元;国产顶针油的成本:12*40元/罐*10月=4800元;共成本:96000+4800+油污使用的清洗剂+时间浪费的成本>>10万元;用lusin lub pzo152成本:**元*12*10<<10万元

多赚得金额会大于9万元;